- 基礎知識

- まだまだできる!オフィスの節電

- ふるさと納税返礼品でEIZOモニター

- テレワークでEIZOが選ばれる3つの理由。

- 高画素密度(HiDPI)モニターなのに表示がぼやける!?HiDPIの基礎知識、設定を徹底解説

- ノートPC+外付けモニターで効率2倍?!

- Windows 10 Creators Update後に、モニター設定でお困りの方に

- Macとも相性抜群のEIZOモニター

- 安心、4Kモニター導入ガイド

- EIZOのオプティカルボンディング技術

- なぜPCで目が疲れるのか?疲れ目の原因を徹底検証

- EIZOモニターの耐震性能

- Paperモードのご紹介

- FlexScanモニターのできるまで

- 眼と体にやさしい話

- モニターの推奨解像度と画素ピッチ

- 液晶モニターの残像現象について

- 掲載記事

- 動画コンテンツ

- クリエイティブワーク

- ヘルスケア

- 産業向け

Introduction

|

EIZOの液晶モニターは、すべて自社グループ内で作られています。企画から開発、生産、品質管理まで一貫した体制で取り組むことで、多様化・高度化する市場ニーズにお応えする製品をいちはやく開発し、短納期でのご提供を実現しています。 信頼性においても、材料の調達から生産出荷まで一貫した体制による、高い品質基準と厳しい品質管理の徹底によって、故障しにくく安心してお使いいただける製品のご提供を実現しています。 石川県白山市のEIZO・本社工場では、EIZOブランドで展開を行うさまざまなカラー液晶モニターを製造しています。特に汎用向けカラー液晶モニターFlexScanシリーズは、一般的なオフィスユースやホームユースに加え、トレーディング、SOHO、CAD/CAM、グラフィックなど多彩な市場や用途に採用されており、EIZOモニター全生産台数の半数以上を占めています。そして、このFlexScanシリーズの設計思想や品質へのこだわり、基礎技術、各種機能、デザインが、医療市場やグラフィックス市場向けの高品位液晶モニターColorEdge、エンターテインメント液晶モニターFORISシリーズなど各種製品に応用・展開されています。このページでは、EIZOの最もベーシックな製品であるFlexScanシリーズの製造工程について紹介します。 |

企画開発から設計・生産までを一体化したEIZO本社と併設の工場/研究開発棟 |

FlexScanシリーズの製造ラインの特徴

FlexScanシリーズの製造ラインは、ロボット等による自動化された工程とスタッフによる手作業の工程によって構成されています。ロボットで対応できる単純なネジ打ちや、CCDカメラを用いた画面調整などは、自動化を徹底することで高速化・効率化を実現。目視でのチェックが不可欠な表示品質検査や、小ロットの製品固有の工程、自動化ができない複雑な工程などは専門のスタッフが担当することで、品質と信頼性に優れた製品の安定供給を実現しています。

スタッフの高い技能

|

EIZOでは、本社工場内に技能育成センターを併設。新人研修はもちろん、中堅スタッフのスキルアップ教育を定期的に実施しています。製造スタッフが新規作業工程に配属される時は、最も初歩的な組立作業でも2.5日間の研修が課せられ、研修後のテストの合格が求められます。また、安全検査など、より高度な工程に配属する場合には、学科講習とOJTによる2週間から2か月間の長期研修期間を設けています。 EIZOの製造スタッフは定着率が高く、その大勢が勤続10年以上です。熟練のスタッフが、一つ一つの作業工程の意味を理解し、また作業の目標を作り達成していく過程で、EIZOの高い品質の維持と作業効率の向上を実現しています。 |

技能育成センター内の模擬ライン。実際のラインと同様のデジタル指示書を参照して作業を行います。 |

デジタル指示書

| 各製造ラインの頭上に設置されたモニターには、組立手順などの作業指示が表示されています。このデジタル指示書によって、製造スタッフはラインを離れることなく、迅速で確実な作業確認が行えます。また、同じラインで1日に数種類のモニターを組立てる場合でも、製造機種に応じた指示を参照することができます。 |

|

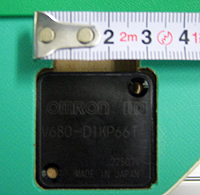

IDタグ(RFIDタグ無線自動識別タグ)

| 幅約3cmのIDタグを作業台に取付けることで、製造機種の判別とデジタル指図書の切替え、工程の履歴管理を行っています。 |

|

自動ネジ締め機

| IDタグにより製品を判別し各製品に応じたネジ締め作業を自動的に行っています。 |

|

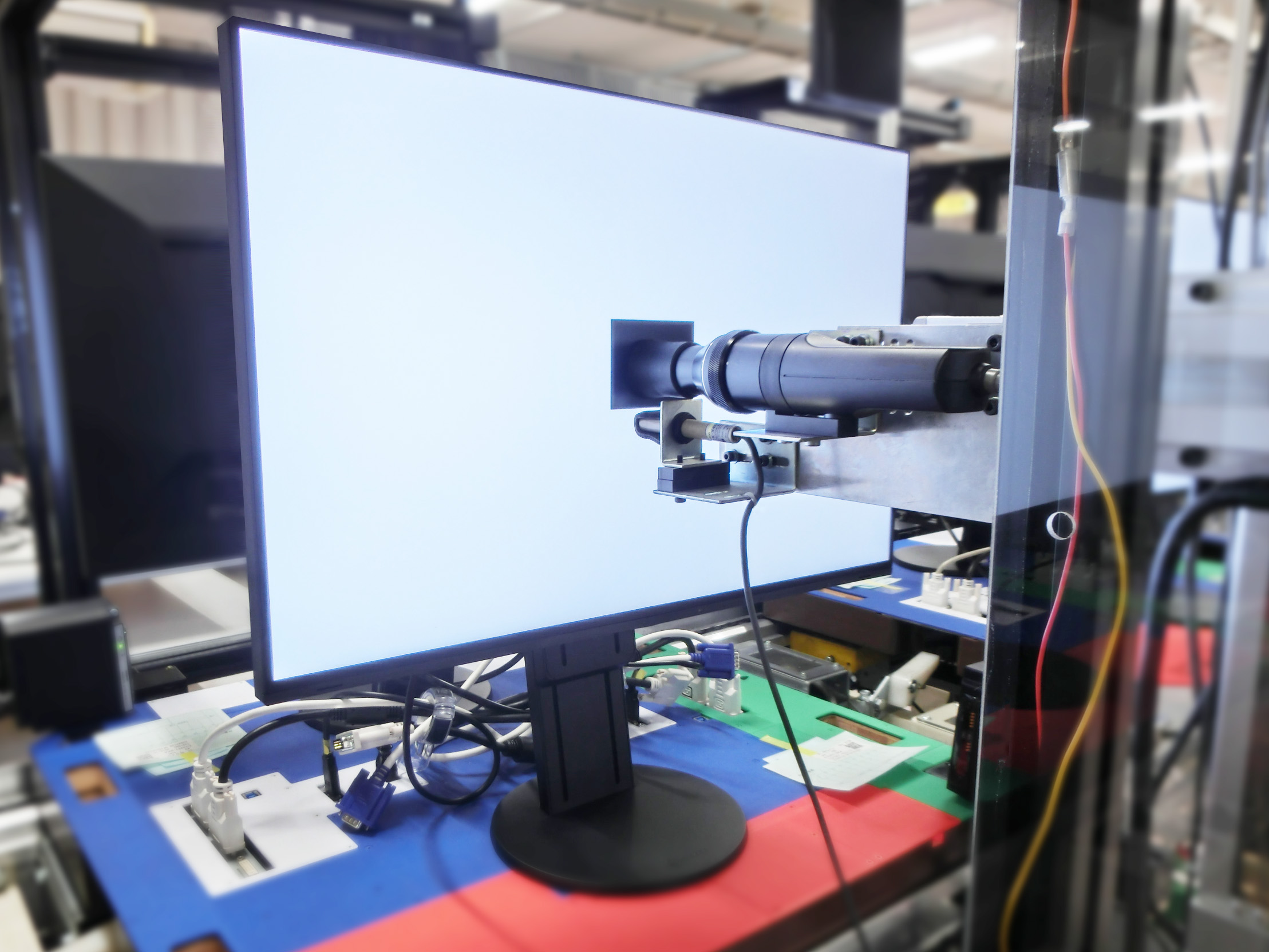

画面検査装置

| CCDカメラによる表示のチェックと補正を複数工程で行っています。 |

|

ラインのご紹介

カラー液晶モニターFlexScanは、下記6つの工程を経て製造されています。

(1) 組立て → (2) エイジング検査 → (3) 調整 → (4) 検査 → (5) 梱包

(1) 組立て

| 液晶パネルは、ビニール袋に個装され発砲スチロールのコンテナに入った状態で液晶パネルメーカーより納品されます。組立て準備が整ったら、ビニール袋を外し、画面を上にしてピンク色のクッション材の上に置きます。(次へ→) |

|

| 液晶面保護用のプラスチックカバーを外し、ひっくり返して画面を下にします。(次へ→) |

|

| その上にインバーター基板をネジで取付けます。(次へ→) |

|

| 板金をその上に取付けます。(次へ→) |

|

| 別の製造スタッフがモニターベゼル(筺体部)に保護用のクッション材を取付け、そこに組立てたパネル内材をはめ込みます。(次へ→) |

|

| 次に、EIZOの別工場で製造された電源基板とメイン基板を取付けます。(次へ→) |

|

| 次にIDタグから個体情報を読取り、CCDカメラでネジ留めの位置を確認した上で、自動ネジ締め機が高速装着を行います。(次へ→) |

| 電源基板とメイン制御基板をケーブルでつなぎ、パネルに取付けます。(次へ→) |

|

| 次に板金を取付けます。(次へ→) |

|

| モニター部の裏側カバーを取付けます。(次へ→) |

|

| 最後にスタンドを装着すればモニターの組立は完了です。(次へ→) |

|

| 1台ずつ画像検査装置に入れて、CCDカメラによる基礎画像チェックを行います。 |

|

(2) エイジング検査

(1) 組立て → (2) エイジング検査 → (3) 調整 → (4) 検査 → (5) 梱包

基礎検査終了後、製品はコンベアベルトでエイジングテストエリア運ばれます。ここでは、短時間放置することによって液晶モジュールに残像が出ないこと、また基板が正常に機能していることをチェックします。その後、一定時間電源をオンにして画面輝度を安定させ、次のホワイトバランス調整に備えます。この段階では、まだ表示のチェックや補正が行われていないため輝度や色表示のばらつきがあります。

(3) 調整

(1) 組立て → (2) エイジング検査 → (3) 調整 → (4) 検査 → (5) 梱包

| この工程で、カメラがモニター表示の色温度、ガンマ、ホワイトバランス、輝度を自動で測定し調整します。ほぼ全モニターが次の工程で送られますが、中には不合格となり再検査になるユニットもあります。 |

|

(4) 検査

(1) 組立て → (2) エイジング検査 → (3) 調整 → (4) 検査 → (5) 梱包

| この工程では、モニターを1台1台目視でチェックします。高階調部は機械による自動検査が可能ですが、低階調部の表示については、人間の目によるチェックが不可欠です。またこの工程では、筺体を棒でたたく軽衝撃試験やヘッドホンによる出力音声の試聴テストが行われます。(次へ→) |

|

| すべての検査に通過した製品のシリアルナンバーを読取り、IDタグをパレットからはずします。そして、次の梱包工程へ送られます。(次へ→) |

|

| モニターを再度コンベアベルトに載せて1階の集中梱包エリアへ運びます。 |

|

(5) 梱包

(1) 組立て → (2) エイジング検査 → (3) 調整 → (4) 検査 → (5) 梱包

| 製品を慎重かつすばやく、再生段ボールのカートンに詰めます。 |

|

| 梱包が終わった製品はトラックに積み込まれ、ユーザーの元へと出荷されていきます。 |

|