EIZO流のものづくり

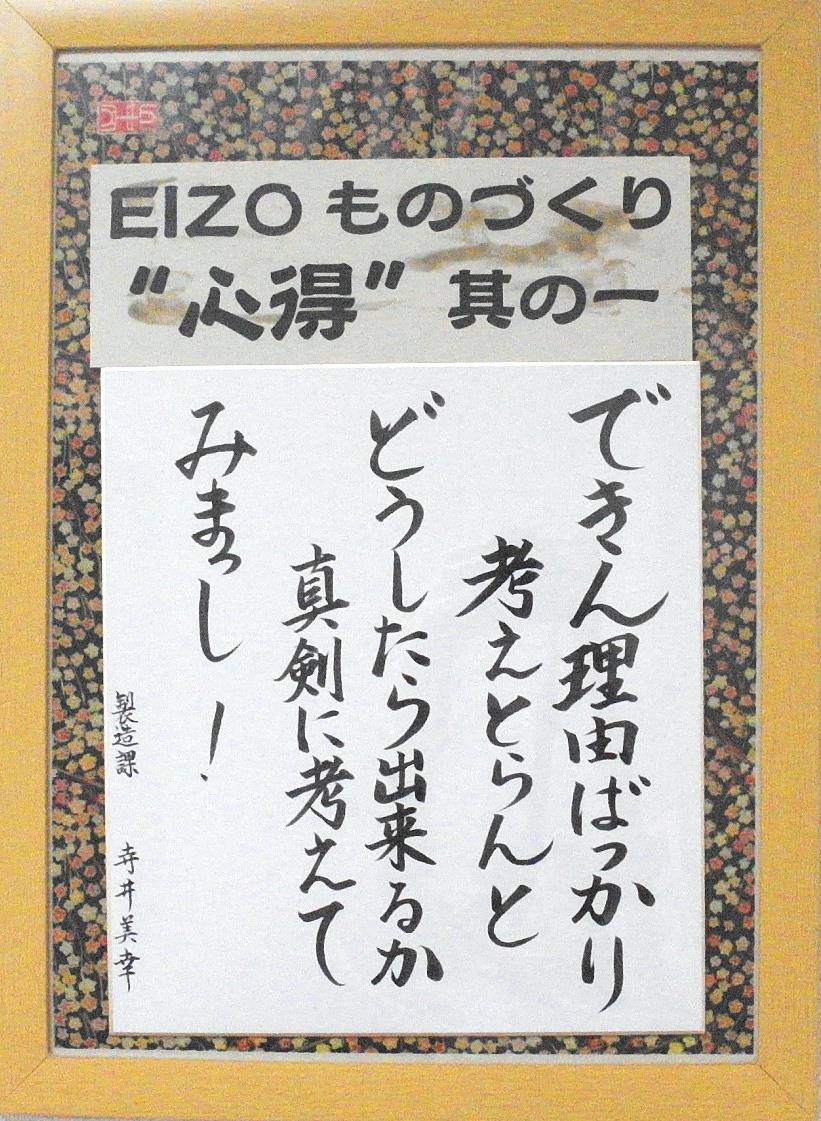

「できん理由ばっかり考えとらんと、どうしたらできるか真剣に考えてみまっし。」

これは生産の現場から生まれた言葉で、EIZOのものづくりの哲学として浸透しています。

社員一人ひとりがプライドを持ってものづくりに取組んでいます。

EIZOのものづくりの強み ‐グループ内一貫生産‐

EIZOモニターは、電子回路基板の製造から完成品の組立て・検査まで、一貫してグループ内で生産されています。その中で各部門が緊密に連携し、より良いものづくりを追求することが世界最高峰の品質と信頼性を実現します。EIZOエムエス株式会社の羽咋工場では、国内外で販売しているEIZOモニターの90%以上に搭載される基板を製造しており、ここで作られた基板は完成品組立を担う国内、中国、ドイツのグループ会社の各工場に供給されます。

各工場では、開発段階から設計、製造部門が一緒になって、より良い「ものづくり」を目指し、議論をかわします。また、生産工程において日々蓄積される膨大な品質データを、新製品の開発や生産システム、工程設計に活かすべく、設計、製造部門に情報システム部門も交えて分析しています。また、日々変化する需要や調達状況の中、製造部門、調達部門そして設計部門が連携し一体となって最適な生産を行うために、機動的に動く体制が安定供給を実現します。このように、部門や国を問わずグループとしての一体感を発揮することが、EIZOグループのものづくりの強みであり、競争力の源泉となります。

ものづくりの精神・技術の伝承

EIZO 製品には常に最先端技術が注ぎ込まれており、絶えずものづくりの知識・技術も磨き続けなくてはなりません。そのため、生産現場の全作業者には定期的にスキルアップ教育が行われます。また、国内の工場では国内外グループ会社従業員向けの工場見学も毎年実施し、EIZOのものづくり現場の精神・技術をグローバルで共有しています。

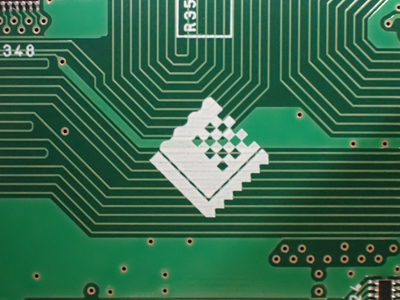

高い品質水準を実現する基板の製造

電子部品の実装工程では、最新設備によるミクロン単位での実装位置調整が行われ、高い品質水準を保った基板実装を実現しています。さらに、検査工程においては、視認できない部分のX 線検査による確認や、自動外観検査装置(AOI)による全部品の実装状態の確認を実施することで、不良の流出を防止します。こうして作られた基板上には、EIZOモニターの高い信頼性を示す証として、EIZOのロゴマークがしっかりと印刷されています。

AI・ロボット・IoTの活用による先進的な生産設備

EIZOグループのモニターの約80%が本社工場及びEIZOエムエス株式会社 七尾工場で生産されています。これら工場では、製品の特徴、必要な生産量、納期に応じ、4種類の生産方式を用いています。ハイブリッド生産は、AIやIoT、ロボットを活用し、省人化と自動化を実現した最先端の生産ラインです。この生産システムにより、生産進捗状況、設備・計測器稼働状況、製品の調整状態など様々なデータがリアルタイムで収集され、収集されたビッグデータを分析することにより、製品の品質や工程のさらなる改善を図っています。また、生産現場では、電子ペーパーやタブレット端末を使った現場記録のデジタル化を実現しています。データ分析のスピードアップにより、生産性のさらなる向上を図っています。

| 生産方式 | 対象 |

|---|---|

| ベルトコンベア生産 | 機種当たり生産量の多いビジネス用途向け製品(主にB&P) |

| セル生産 | 少量多品種で、それぞれに異なる調整や検査を要する特定市場向け製品(主にV&S) |

| ハイブリッド生産 | 調整難度が高く、また調整・検査項目が多く時間を要する製品 (主にヘルスケア及びクリエイティブワーク) 全工程の2/3が全自動で生産可能 |

| マイスター生産 | 当社独自のパネルカスタマイズが施された製品(主にV&S) 大型クリーンルームと特殊設備を保有 |

新たな生産自動化設備を導入 ‐生産性を飛躍的に向上‐

「100%自社開発・生産の強み」はものづくりの現場である生産工程にも大いに活きています。その例が、EIZOエムエス株式会社羽咋工場の「自動ファンクション検査工程」と「自動ユニット組立工程」です。当工程では、生産数量の多いB&P機種の基板組立を自動で検査からユニット加工まで行います。これにより、従来は人手に頼って行っていた組立、検査作業について大幅な生産効率の向上を図り、生産力増強に寄与します。これは、基板仕様、回路の共通化設計など、製造・開発部門が一体で成しえた生産システムの進化であり、EIZO工場の強みです。

クリーンルーム、ボンディング設備

生内視鏡用モニターや船舶用モニター等ではボンディング技術を使用し、当社独自のパネル加工を施した製品を生産しています。これには、生産環境に高い清浄度が要求されるため、工場内に世界最高水準となるISO CLASS1※のクリーンルームを設置しています。

※ISO CLASS1... ISO 14644-1で定められたクリーンルームの空気清浄度で最上位 のクラス。スーパークリーンルームと呼ばれる空間( 0.1μm の微粒子数(個/m3): 10個以下)

わずかな異常も見逃さない検査体制

どれだけ自動化設備が導入されても、完成品最終検査は人の目で、一台一台、入念な全数検査を実施します。画面内の色むらや均一性検査など自動検査工程を経て、最終の画質検査は社内認定資格を持つ社員が目視で検査を行います。モニターは常に人に見つめられる製品であり、「人の目」による検査が重要であると考えているからです。

作業者の技能育成システム

生産現場に就く作業者は必ず「技能育成センター」にて教育を受けます。モニターの構造の理解から組立ての実習など、内容は多岐にわたります。

作業者全員の教育や実務の経験・スキルは、スキルチャートとして管理されており、適材適所の作業を割り当てるための指標として、また、各人がマルチスキルを目指す上での目標指標として活用されています。