第16回 EIZO本社訪問~工場見学編~

以前から石川県にあるEIZOの本社工場に行って、どのようにColorEdgeが製品化されているのか、どのような方々がどのような考えで製品を送り出しているのか、このあたりを自分の目で見て、お話を聞いてみたいと考えていました。環境が整い機会を得られたので、連載の特別版として前後編に分けてお送りしたいと思います。前編は工場見学編です。

生産現場の扉を開けると緊張が張り詰めていた

DaVinci Resolveは、1984年に映像業界に登場してからこれまでずっと、カラーコレクションのための最高のシステムと制作者から見られてきました。精度高く動画の色を演出するためには、DaVinci Resolveで生み出されたカラーを、正確なモニターを通して確認する必要があります。モニターの信頼性が低ければ、せっかくのDaVinci Resolveでのクリエイティブは「絵に描いた餅」になってしまいます。

古い話になりますが、私は高校1年生の冬休みの5日間、地元のあるメーカーの電卓工場でアルバイトをしました。小さな工場でしたが、当時世の中に普及し始めた電卓を製造するラインがありました。当然私は経験がまったくないので、任される作業は驚くほどシンプルなものです。長年働いている方たちは、複雑そうな組立てをやっていました。慣れているので、組立てをしながら主婦同士の話も弾んでいるようでした。

そんな雰囲気に近いのかなと先入観を持って入口の扉を開けて入ってみると、そこには一瞬でわかる“緊張感”が張り詰めていました。例えるなら、武道の稽古をするための道場に入ったような緊張感を感じたのです。なぜこんなに空気が張り詰めているのかは、生産現場を順次見ていく中での説明を聞くに従って理解できました。私に製造現場を詳しく説明してくれたのは、製造部製造1課長の津田さんでした。

生産ラインの方々は、見るところ年代は20代から40代くらいまでが多いようです。単に勤続年数だけの違いではなく、一人ずつが受け持つことができる作業内容には、難易度によってのスキルがあるとのこと。初級レベルに始まり、モニター製品のどの部分の製造に関わるかによって、どんどんスキルが上がります。それぞれのスキルは、40近くのパートに分かれていて、ひとつクリアするたびに認定のような仕組みがあります。ひとりひとりが取得された認定は、全員が一覧できる表になっていて、逐次更新され壁に掲示されていました。おのずとやる気と共に満足度も向上する仕組みだと感じました。長く続くこのような個人の能力を伸ばす仕組みが、生産現場の緊張感にもつながっていることを理解しました。

生産ラインに隣接したエンジニア部門

私の個人的な見解になってしまいますが、液晶タイプのモニターは過去に多用されていたブラウン管タイプのモニターに比べると、その表示方法の違いから速い動きの動画の表現に課題があります。

仮に制作用のモニターに応答速度の速いモニターを使用していたとしても、最終的に一般視聴者が見る環境では応答速度が速いモニターに限定することは不可能です。現状では液晶タイプの表示デバイスがスタンダードになっている現状から、動きの速いコンテンツでは再現性に不十分な点がある前提で制作を進めるのが現実的だと考えています。したがって、編集時に必ずしも応答速度の速いモニターが必要かと問われると、私はそこまで神経質になる必要はないと答えています。

ColorEdgeをはじめとする、EIZO製のモニターを製造する生産ラインに接するように、生産技術課のセクションがありました。ここのエンジニアは、生産ラインを作り、運用段階での維持管理もあわせて受け持つ方々です。ラインに隣接しているので、突発的な製造工程でのエラーが発生した際には、直ちに該当の場所に駆けつけることができます。聞くところによれば、生産ラインの大半は、EIZO社内のエンジニアが設計しているとのことです。

モニターという製品を大量に正確に製造するためには、想像を絶するようなチェック項目があり、そのひとつずつに不具合が出ていないかを、人の目と機械化されたシステムを組み合わせて見守っているのです。興味深かったのは、毎日の製造目標数というのが設定されていて、時事刻々とその目標が達成できるかの見込みが把握されています。目標値を下回るような状況が見受けられると、直ちに原因を特定してリカバーします。これは理解できたのですが、生産ライン上に仕掛かっている製品の台数が目標数を上回ってしまうようなケースも時にはあるのだそうです。私の感覚では、目標台数以上の製品ができ上がるのであれば上出来で、喜んでしまうところです。しかし、目標を上回るということは、予定以上の製造でのエネルギー消費が出ることになります。エネルギーの調達と消費に関しては、社会的にも注目されているため、仕掛りの台数が多すぎても良くないのだそうです。そのために、目標台数100%にいかに近づけるかを意識した製造管理が行われているのです。

効率と品質を高めるための施策

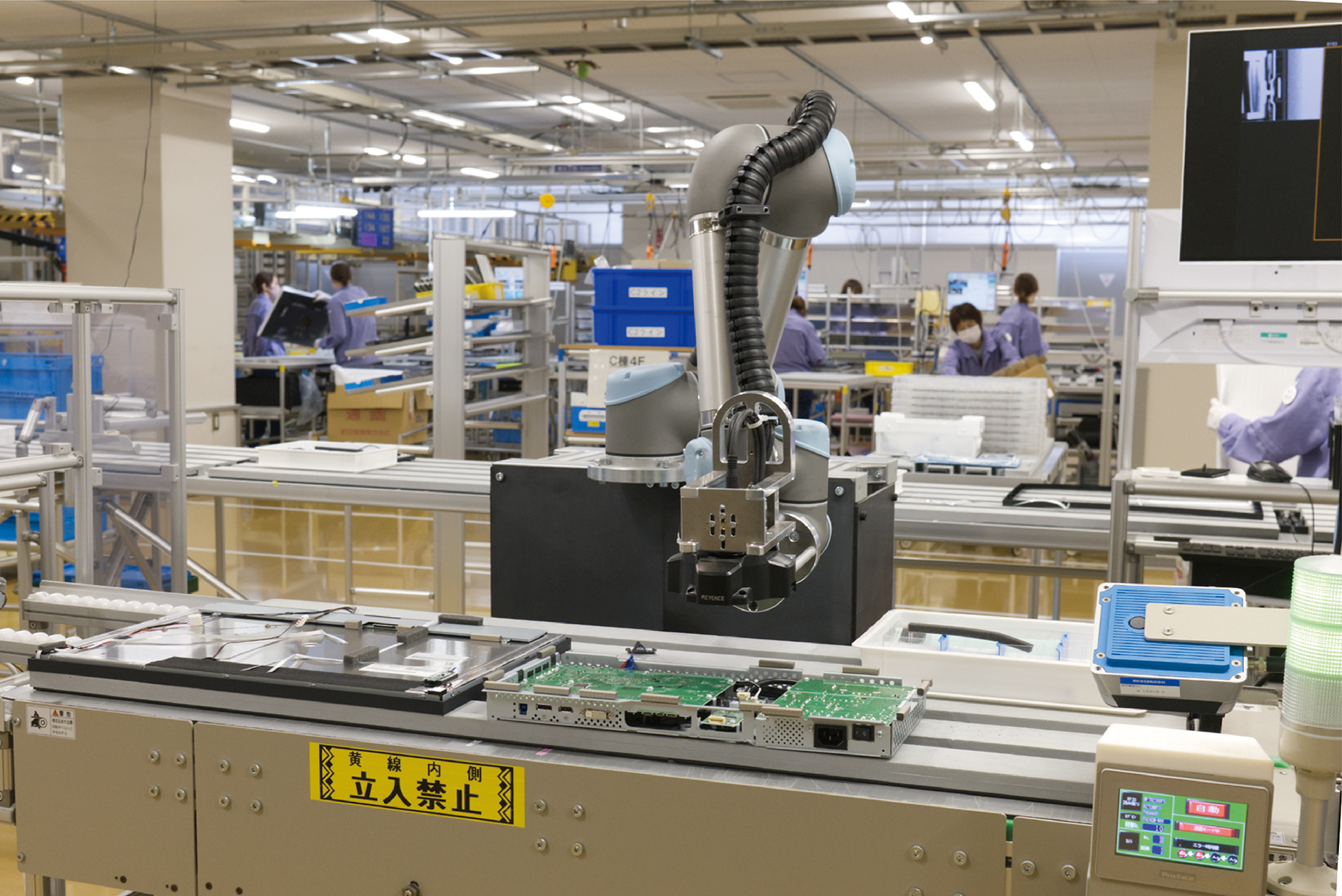

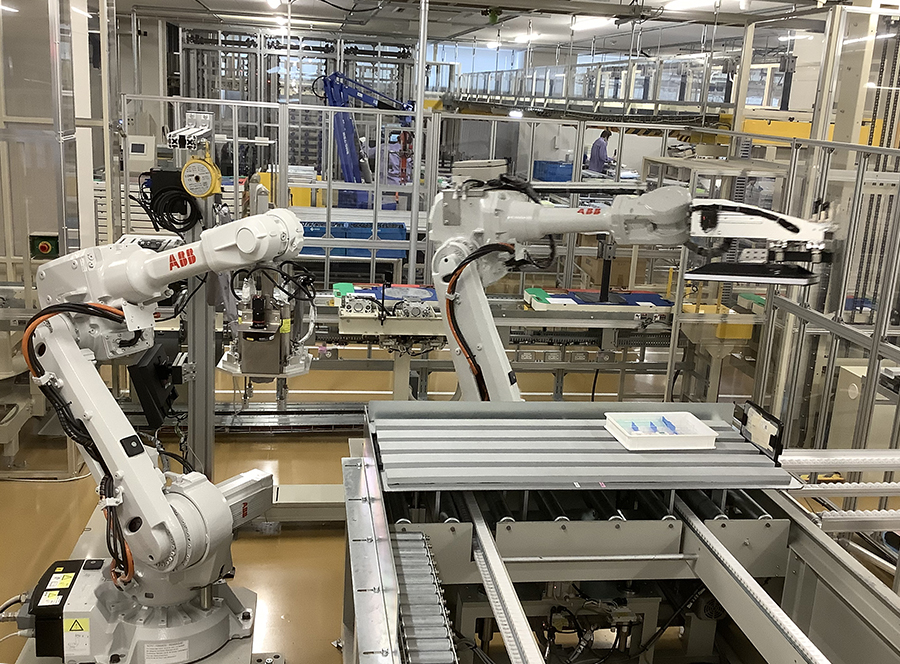

先に述べたように、ラインに従事する方々は担当する作業のスキルがあります。その優れた能力を使ってEIZOのモニターは製造されていますが、人力だけによる製造ではありません。ラインの中には、ところどころにロボットアームが設置されていて、以前は人力で行っていた工程が一部ロボットに置き換わったパートもあります。この先も、このような生産ラインの進化は加速していくでしょう。重労働や調整作業などロボットやAIで自動化したほうが効率化できる作業と、熟練の人の手による組立て、検査が必要な作業、うまく使い分けている印象を受けました。

ラインの一角には透明なアクリル板で囲われたエリアがありました。そこでは、ロボットがモニターにスタンドを取付けていました。しかし、ここで取付けているスタンドはがっしりとした金属製です。ColorEdgeのスタンドの外装は金属ではありません。これは、組立て後に行う液晶面の調整と検査工程を正確に行うためのスタンドなのだそうです。液晶を光らせてそこから発する光を測定する際、モニター面を固定する専用スタンドを使用することで、測定値の高い正確性を保証しているのだそうです。

|

|

金属製のスタンド |

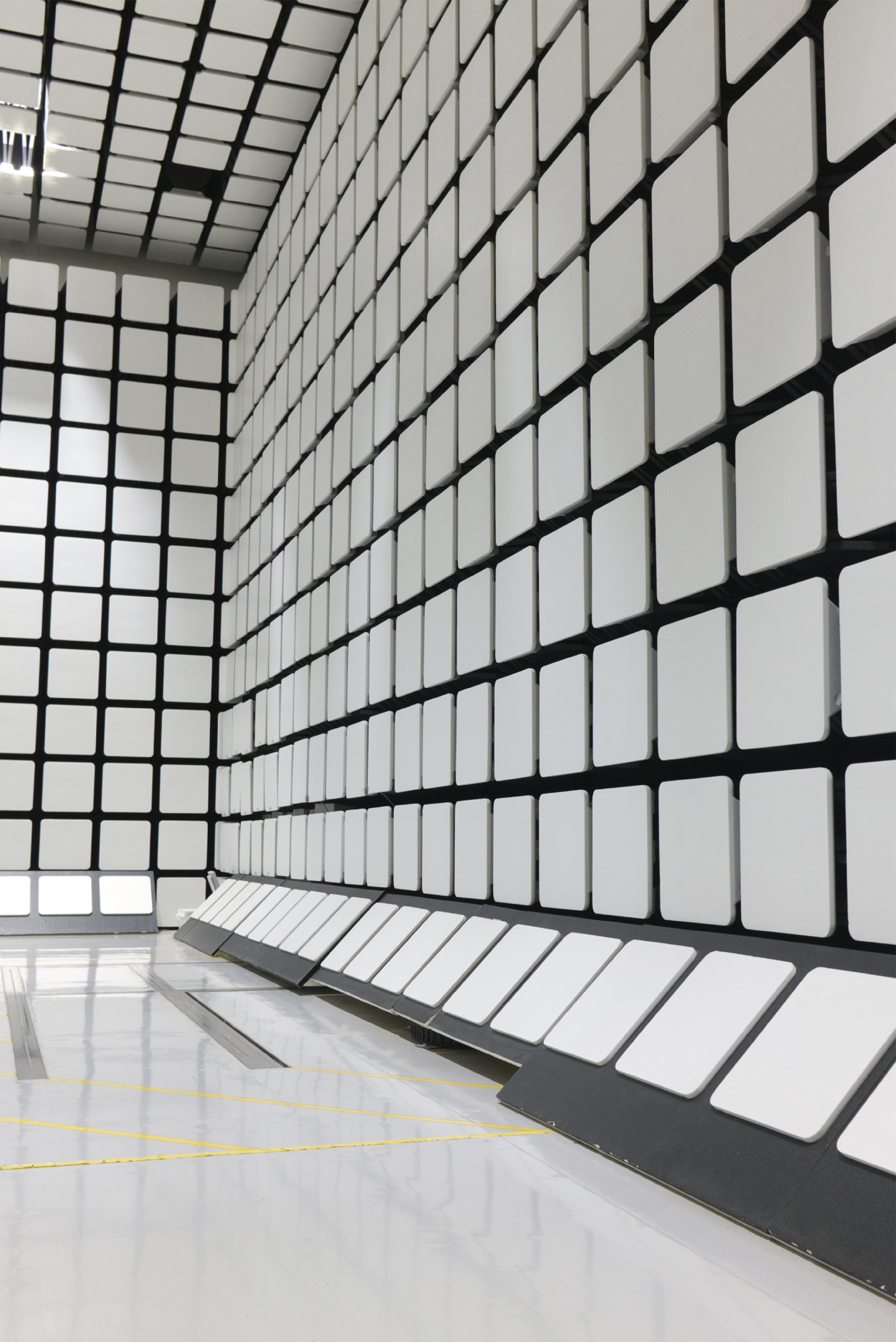

モニター表示の高精度な調整を行うための、モニターが格納できる大きさのロッカーが並んだような設備がありました。その場所に、先に述べた専用スタンドに乗ったモニターがやってきます。通称この設備のことを「調整倉庫」と呼んでいるそうです。この「ロッカー」には、20cm角ほどの穴が空いています。その前に光を測定するキャリブレーションセンサーが自動で移動してきて測定と調整を行います。ロッカーのような体裁になっているので、縦横に何十台ものモニターが設置できるようになっています。以前はこの作業を人力で行っていたため、当然時間がかかり、1日でこなせる台数も限られていたとのことです。現在ではこの工程はすべて機械化されていて、非常にキビキビした動きでモニターが自動的に運ばれてきます。セットされたモニターは、測定を実行するまでに表示を安定させる「エージング」という工程を行うそうです。この時間も、過去にはもっと長く必要だったそうですが、使用しているパーツの精度向上とともに、どんどん時間短縮され、電気使用量が削減しCO2の削減に貢献しているそうです。

ColorEdgeでは全数このエージング・調整工程を踏んでから出荷されています。そうです、あの製品に付属している調整レポートは、その後の検査工程でも全数チェックが行われて1台ずつに作成されているのです。また、この液晶面のチェックだけではなく、製造の全工程において各所に製造工程を記録するPCが設置されています。それは、製品のシリアルナンバーと紐付けされているので、もしも出荷後に不具合の報告がユーザーから入った場合には、シリアルナンバーから製造時の各工程が確認できるようになっているそうです。そのトラブルは製造時の何かが原因しているのか。それとも、ユーザー側の原因で発生したのか。このように原因を特定することに加え、今後の製造工程の改善にも役立っています。製品モデルごとに同じ工程で作っていても、品質のレベルに違いが出ることがあるそうです。そんな時にも、この製造時の履歴を振り返ることで、製造工程の改善が図れるとのことです。

最も熟練の技、モニター面の色味チェック

私が今回の製造ラインの見学で最も見たかった工程が、人の目視による液晶面の色味のチェックです。以前YouTubeで公開されていた動画を見たのですが、一台ずつ人の目でいくつものチェックリストをこなしていました。

目視でのチェック工程を担当されている社員の方にお話を聞くことができました。二十代の女性で優しい表情で私の質問に答えてくださいました。彼女は先に述べた技能の認定取得数も多く、これまでにたくさんの工程を経験し、現在この色チェックの工程を担当しているとのことでした。また、普段工場以外の場所でモニターを目にすると、いろんなところに意識が向かいませんかと聞いてみたら、発色や色ムラがあるとどうしても気になるとのことでした。そのくらいたくさんのモニターの状態を集中して見ているのですね。

今回チェックをするための暗室に、特別に私も撮影のカメラを持って入らせていただきました。先ほどまでは笑顔で私の質問に答えてくださったあの姿はどこにもありません。暗室に入ると人が変わったように、目に緊張感があります。動作はキビキビしており、体の動きには一切の無駄がありません。体全体を駆使してモニター面の高い場所から低い場所までを水平に視線を送っていきます。チェックを済ませて暗室から出てきた表情は、先ほどの優しい笑顔に戻っていました。

|

|

工場内に設置されている電波暗室

この本社工場の敷地内には、モニター製造に関わるさまざまな部署がすべて収まっているとのことです。生産ラインの隣に生産技術課が隣接していたように、モニター製造に関しての対応では、関係者がすべてこの敷地内にいるわけで、すぐに意思疎通ができるそうです。さらに、ユーザーからの問合せを受けるコンタクトセンターや製品のメンテナンスを行うサポートセンター、マーケティングの部署も同じ敷地内にあります。この強みはEIZO製品の強みにつながると感じました。

|

|

|

製造ラインを見学した後に案内していただいたのは、電波暗室でした。モニター製品は、電子部品を搭載した電気機器のため、厳密には動作させる際には何らかの電波は発してしまうそうなのです。その微小な電波を国内と海外の規格に基づいて、設計時に測定するのがこの電波暗室です。暗室とは写真現像時のような外部の光がまったく入ってこないような真っ暗な場所です。電波暗室では光ではなく、外部からのどのような電波もシャットアウトして入ってこないような場所になっているのです。一般的には、電波暗室を自社内に所有しているメーカーはそれほど多くないとのことで、測定は外部に委託していることもあるそうです。EIZOでは対応する周波数の違いによって複数の電波暗室を会社内に所有しており、検査に柔軟に対応できる体制が整っています。

電波暗室を見るのは初めてでしたが、防音室のように壁面には電波を吸収するための発泡性の素材が使われていました。機器を設置した場所に向けて電波を受信するためのアンテナが配置してあり、さまざまな角度で製品から発する電波を漏れなく受け止めるそうです。自前の電波暗室を所有することで、測定時間が長くかかる場合でも、何度も繰り返し測定できる利点があるそうです。

ColorEdgeに関わる技術者の方へのインタビュー

|

工場見学を終えて、私はColorEdgeに関わっている主要な技術者5名に直接お話をお聞きする機会をいただきました。先に見てきた製造ラインの責任者をはじめ、生産技術課で製造ライン自体を作っている方。さらに、ソフトウェアやファームウェアの担当者、そしてColorEdge開発のリーダーに集まっていただきました。

このような興味深い話題をたくさんお聞きできました。そこでお聞きした話の中には、これまで私が想像できなかったColorEdgeが世に出るまでの苦労のお話がたくさん詰まっています。そして、私がこれまでColorEdgeに向けていた安心感の理由が、ここではっきりと理解できたのです。どのような興味深いお話が聞けたのかは、次の後編(第17回)をご覧ください。 |

|

ColorEdgeのウラ側を知れる!スペシャルムービー

本社工場で体感したEIZOのものづくりを山本氏にスぺシャルムービーにしていただきました。

音声ありでご覧ください。

カラーワークフロー連載の最新記事をいち早くお知らせするメールマガジンを発行しています。登録はこちらから

|

Webセミナーのお知らせ

|

|

筆者紹介|山本久之 |

テクニカルディレクター、日本大学藝術学部写真学科講師

テクニカルディレクター、日本大学藝術学部写真学科講師