|

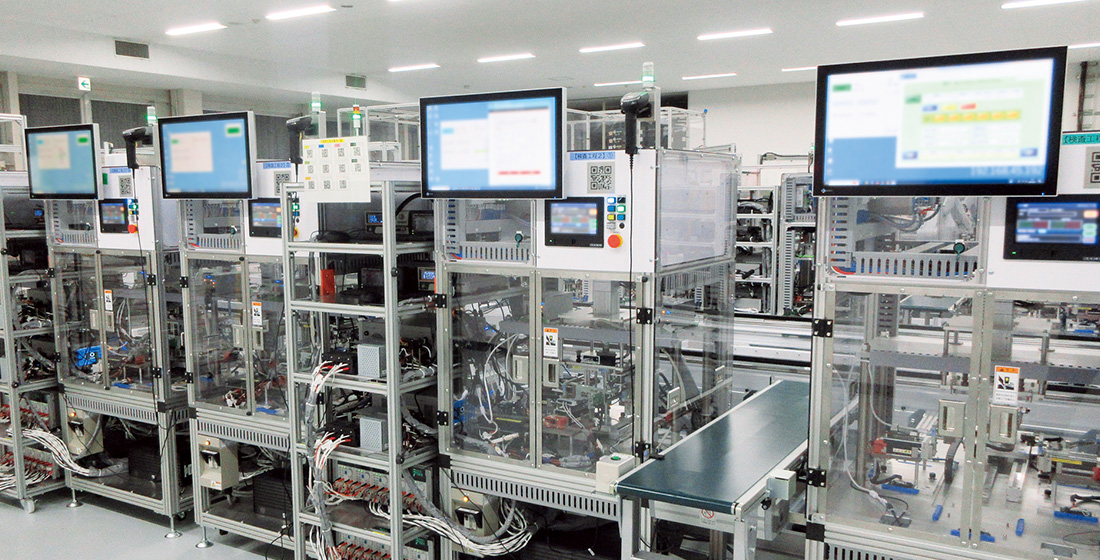

EIZOは、石川県に3か所(白山市本社、羽咋市、七尾市)自社工場を持ち、基板の生産から、製品の組立て、調整、検査、梱包まで、ものづくりのすべてを一貫して自社で行っています。生産している製品は、多品種の液晶モニターに加え、映像システム機器、超高感度カメラまで多種多様です。これらの幅広い製品を高い品質で、効率よく生産できるように、常に設備投資や改良を行っています。近年はDXを推進、自動で調整や検査を行うシステムを導入し、省人化も実現しています。 |

|

|

EIZOのタッチパネルモニターで作業効率化、自動化を推進

|

|

EIZOのIPソリューションで工程の遠隔監視や安全確認が容易に

|

2021年に導入した基板を自動で検査する設備には、21.5型のタッチパネルモニターDuraVision FDF2182WTが複数台、その制御操作に使用されています。タッチパネルの使用により生産効率向上と安定稼働を実現しました。

|

|

EIZOのタッチパネルモニターを工場に導入する効果を、導入担当者に確認しました。

|

<作業時間削減>画面を見て直感的にすばやく作業できる |

タッチパネルは、マウス・キーボードを設置するスペースを削減できるほか、複数のツールを使用する工程においても、適したサイズのモニターを導入することで、各種操作を効率よく進行することができます。

|

<操作性のよさ>手袋をはめていても操作が可能 |

手袋で操作可能なタッチ方式のモデルや前面が防塵・防滴のモデルもあり、用途に適したモデルを選択することができます。

|

|

<長期信頼性>安心して24時間連続使用できる |

基板の生産を行う工場は24時間稼働しています。当社のタッチパネルモニターは、ほとんどのモデルが24時間連続使用を保証しており、安心して導入できます。

(左):モニターの調整工程において、調整用の社内ソフトウェアを制御するために、17型のタッチパネルモニターDuraVision FDS1721Tを使用しています。(右):工程指図書を表示するモニターには、ベゼルレスモニターFlexScan EV2460を上下に並べて設置。頻繁に生産モデルを変更する多品種生産に沿う生産スタイルを確立しています。

|

|

ロボットやAIを活用した自動化を進める調整・検査工程においても、複数箇所に自社のタッチパネルモニターを採用しています。進捗の見える化を行うことで、効率化を図っています。

|

|

|

EIZOのタッチパネルモニターの強み

●信頼の国内自社一貫生産

石川県の本社工場クリーンルームで1台1台、丁寧に生産 |

●安心のアフターサポート

|

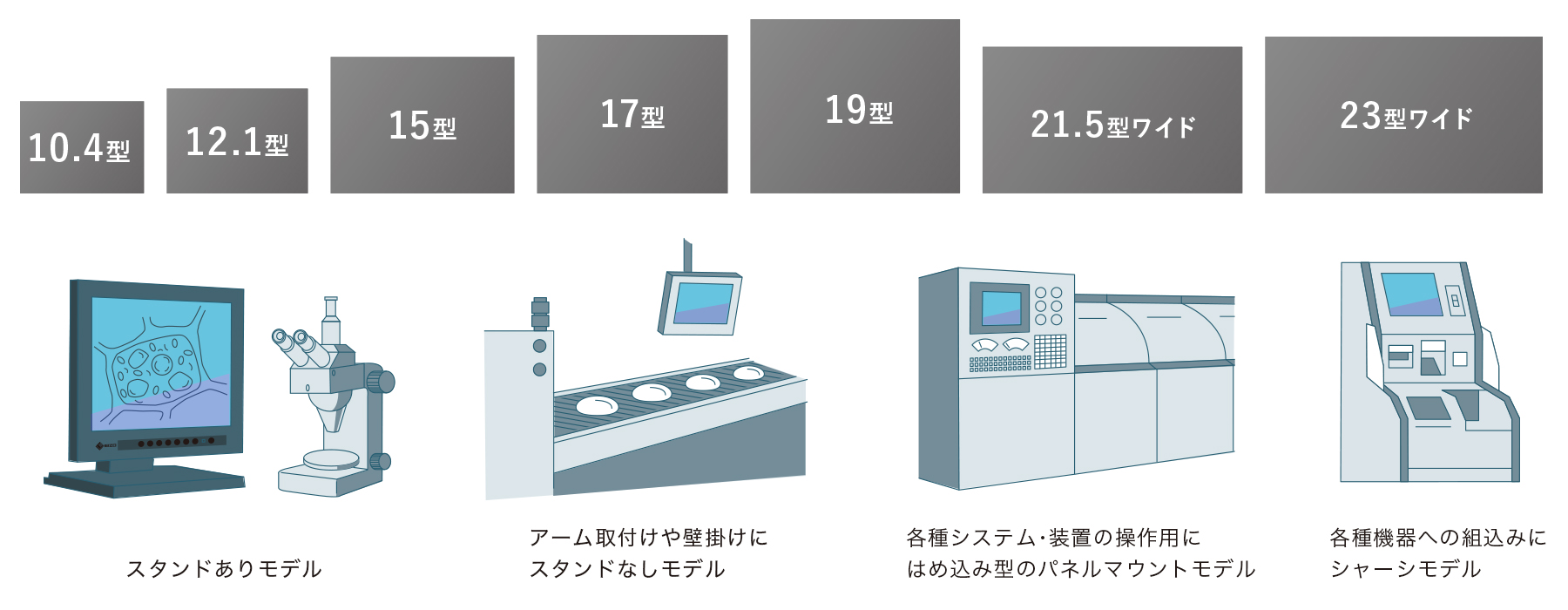

●タッチ方式/サイズ/バリエーションが豊富

マルチタッチなど操作性が高い「投影型静電容量(PCAP)方式」から、傷に強く多彩な入力方法に対応した「超音波表面弾性波(SAW)方式」、厚手の手袋でも操作可能な「アナログ抵抗膜方式」までの3つのタッチ方式を用意。また、豊富なサイズ・キャビネットバリエーションを用意しています。

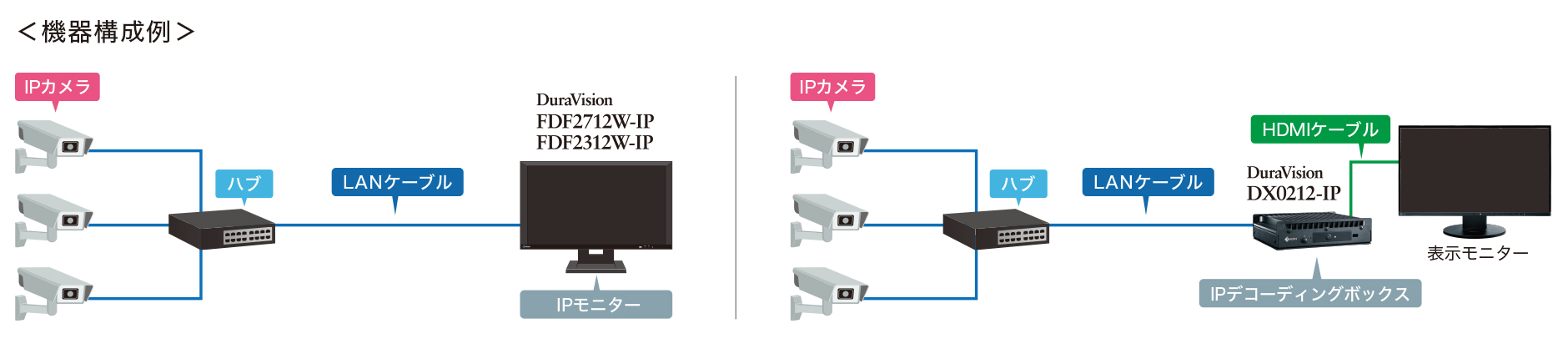

EIZOでは、最大32台までのIPカメラ映像をネットワーク経由で直接表示、切替え操作ができる「IPモニター」と、IPモニターの機能をボックス型に集約させ、映像信号にデコードすることで大型モニターなどに表示できる「IPデコーディングボックス」を用意しています。

当社工場では、自社のIPソリューションを工場内各所で活用しています。以下に、3つの導入前の課題と導入効果を紹介していきます。

課題1

無人の作業工程の稼働状況を、管理者や作業従事者が把握しにくい

|

無人の工程を定常監視し、省人化と安全稼働を両立 |

※ 一定時間通電し、安定稼働を確認する工程

|

当社工場では近年DXを推進しており、AI等を駆使した自社開発の自動検査システムをモニター生産工程に採用しています。 生産ラインに壁掛けした大型モニターで無人の検査室内の様子を確認できる |

|

導入担当者の声

|

課題2

入室制限のあるクリーンルーム内の様子が見えない

|

作業者の安全を常に確認できる |

外から見たクリーンルーム |

クリーンルーム内での作業 |

当社工場には、タッチパネルモニターなどを生産しているクリーンルームがあります。この部屋はISO 14644-1の最高ランクであるClass 1※の厳しい条件を満たしています。清浄度を保つため、作業に従事する少数の作業者のみが入室しており、以前は、クリーンルームの外にいる管理者が容易に作業者の安全確認、作業の進捗確認を行うことができないという課題がありました。

そこで、生産管理を行う事務所内にIPモニターを壁掛け設置。管理者が作業者の安全や作業の進捗を常に確認できるようになりました。

※ ISO 14644-1 Class 1の条件:1m3に含まれる0.1マイクロメートルの浮遊微粒子、浮遊微生物が10個以下

生産管理を行う事務所内に設置した大型IPモニター |

運用者の声

|

課題3

作業管理者が前工程の作業進捗を確認しにくい

|

前工程の滞留状況を確認できる |

AIを駆使して自動化した最新の生産工程では、省人化を実現しており、通常は人員を配置していません。そこで、人による検査・作業が必要となる次工程にIPモニターを設置し、前工程の様子を常に目視で確認できるようにしています。また、組立て・検査・梱包のそれぞれの工程が複数階にわたるため、別の階で行われている前工程を映像で簡単に確認できるようにしています。

作業管理者は、前工程が正常に稼働しているかどうかを簡単に確認できることで、生産品の滞留状況などを考慮しながら適切な人員配置を行うことができ、生産効率向上につながっています。

自動化された最新の生産工程 |

自動で行われる前工程を確認しながら 作業を進めている |

別の階にある作業工程からも 生産ラインの様子を確認 |

EIZOの生産工場では、自社のIPソリューションを活用して工場内を「見える化」することで、作業者の安全を守り、高い品質を担保した製品を効率よく生産することに役立てています。