第17回 EIZO本社訪問~EIZO技術者との座談会編~

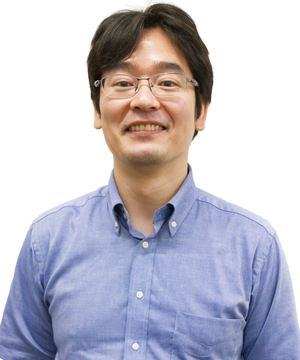

工場見学をした前編(第16回)に続いて、EIZO本社訪問記事の後編です。今回はColorEdgeの開発から製造に深く関わっている、5名の技術者の方に集まっていただき、お話しさせていただくことができました。まずは5名の紹介から始めましょう。

EIZO技術者5名のプロフィール

山本:津田さん、昨日は製造ラインをご案内いただきまして、ありがとうございました。

|

津田 圭介さん 津田:こちらこそ。私はご覧いただいた製造ラインの管理をしていて、日々そこで働く人と製造設備の維持管理を受け持っています。製造ラインは、トラブルなく稼働させるだけではなく、高い品質で稼働させることを意識しています。 |

|

中川 貴志さん 中川:ファームウェアの開発部門に所属している中川です。SDI入力対応の映像制作向けモニターColorEdge CG232Wが発売された2008年頃からずっと、ColorEdge製品の仕様策定を担当してきました。 |

|

村田 和哉さん 村田:私はColorEdge製品に搭載する液晶パネルの選定と評価をしています。そして、その液晶パネルが正しい色や明るさを表示できるようにするための補正機能の設計もしています。実は液晶パネルは、一つずつ特性に個性があります。それぞれの個性を把握したうえで、すべて同じ品質になるようにColorEdgeでは最終調整を行っています。さらに未来に向けた新しいデバイスの調査も受け持っています。 |

|

安川 慎一さん 安川:現在は生産技術課の所属ですが、以前はソフトウェア開発の部門でColorNavigatorを担当していたこともあります。今は、製造工程の設計や、調整、検査の工程策定を担当しています。製造ラインで使っている、調整、検査のためのソフトウェア開発なども行っています。 |

|

河野 孝洋さん 河野:私は商品開発部で、電気回路設計の担当です。また、ColorEdgeのようなクリエイティブワーク製品の開発リーダーも担当しています。 |

山本:ありがとうございます。私はColorEdgeのCG241Wからのユーザーで、仕事先の各所でColorEdgeのいろいろなモデルを使ってきました。幸いなことに、これまで私の身近なところではColorEdgeの故障に遭遇したことは一度もなく、とても信頼をおいています。昨日の製造ラインの見学によって、その信頼性の理由が分かった気がしました。そこで、今日はさらにその信頼性がどのようなところから発しているのかをお聞きしたいと思います。

ColorEdgeの心臓部、液晶デバイスについて

まずモニターの中心的なデバイスである、液晶パネルの調達から調整を受け持っている村田さんに信頼性の背景についてお聞きしてみました。

村田:最近では日本国内での液晶パネル製造は厳しい状況にあり、撤退されたメーカーさんもあります。またこの先どのようなデバイスが登場してくるかの調査も、製品開発と並行して進めることを求められています。製造ラインに届く液晶パネルは、どれも個性を持っています。同じ製品の型番のパネルであっても、厳密には少しずつ特性にばらつきは出てしまいます。しかし、ColorEdgeモニターは、例えばBT.709などの規格に対しては厳格に適合していることが必要です。製造工程の中で、パネル一台ずつの特性を測定し、補正値を取得しています。そのための調整項目は50以上に上ります。そしてその取得した補正値をファームウェアに埋め込み、出荷前の動作確認に進んでいるのです。

これまでの私の理解では、デバイス個々の特性の違いは最終的に行われる校正によってのみ、辻褄を合わせているのだと思っていました。ですが実際は、校正は最終段階でのわずかな修正であって、そこに至るまでのある意味で大きな特性のばらつきに関しては、製品の中に補正値として埋め込んでいるのですね。それによって、校正前でもかなりの特性の追い込みができるのだと思います。

中川:実はColorEdgeの製品内部には、かなりの数の温度センサーが埋め込まれているのです。そのセンサーからの温度情報により、輝度の制御をダイナミックに行うような補正ができるようにファームウェアに盛り込んでいます。例えば、同じ型番のColorEdgeを2台並べると同じ色で表示しますが、内部での補正状況は2台とも異なる制御をしている可能性があります。そのくらい、一台ずつきめ細かく温度制御をしているわけです。一般的なモニターは、設計時に補正の仕組みを設定して、出荷後の運用時にはどれも同じ補正をしていることが多いと思います。しかし、ColorEdgeでは同じ型番でも、それぞれのモニターで異なる補正の処理を行っているのです。

私はColorEdgeの設置環境と温度について気になったので、その辺りを聞いてみました。

村田:モニターの設置場所の温度に関しては、常識的な範囲であれば問題ないと考えてください。人間が普通に過ごせる温度であれば問題ありません。ただし、液晶面にだけ冷気が直接当たるような設置環境は、設計時には想定していません。局所的に温度が大きく違った設置環境では、表示の補正が正しく動作しない可能性がありますのでお気をつけください。

ColorEdgeの色が正確な理由

さらに、なぜColorEdgeはどの個体でも同じ色で表示できるのかも聞いてみました。

河野:キャリブレーションを実行したとしても、目で見ても分からない誤差があるのではないか、と思われる方もいるかもしれませんが、ColorNavigatorでキャリブレーションが正常に終了していれば、安心してターゲットの規格の色が出ていると考えていただいて問題ありません。ColorNavigatorでは、キャリブレーションの終了時点で、目標値の色が正確に再現できているかの確認プロセスを備えているからです。そのため、エラーメッセージが表示されていないのであれば、キャリブレーション工程は無事に完了して、正確な色再現ができているというわけです。さらに、先にお話ししたように、運用時には設置環境の温度変化にリアルタイムに対応した補正回路が常時動いています。これによって、キャリブレーションした目標値からズレることなく、常に正確な色が表示できるのです。また、ColorEdgeシリーズには、キャリブレーションのセンサーを内蔵しているモデルがあります。実はあのセンサーは、現在のモデルだと測色フィルターはガラス製なので、液晶デバイスよりも寿命が長いんです。センサーはモニター面の上部に取り付けられていて、本来はモニターのど真ん中で測光するべきところ大丈夫なのか、という疑問もあるかもしれませんが、画面上部と中央の特性の差を出荷前に測定し、その差を加味した上で高精度な補正を行っているので安心してください。

今後はBT.2020などのように、従来の色域よりも広いスペースの規格が普及していくでしょう。村田さんの担当でのお仕事では、常に新しいデバイスを模索していると言います。BT.2020カバー率を高めるためのモニターパネルの選定は行なっているものの、一瞬のスペックではいい結果が出ていても、長期運用での安定した結果につながるものはなかなか見つからないとのことです。EIZOが目指しているプロ向けのモニター製品では、「瞬間風速」のような一時的な高いスペックではなく、継続して安定して高いスペックを維持できることを目指しているという点は、ユーザーには嬉しい限りです。

製造ラインの秘話

これまで私はぼんやりとしか、ColorEdgeの色再現の正確さの理由を理解していませんでしたが、ここにきてしっかりとその理由が理解できました。このように、設計時点からデバイスの特性を考慮した製品を目指していて、さらに製造工程でもそれに沿って組立てや調整が行われています。製造ラインでのその辺りの苦労を製造ラインの責任者である津田さんにお聞きしてみました。

津田:製造ラインを見ていただいたように、たくさんの熟練者によって製造が日々行われています。もしラインに不具合が出れば、すぐそばに控えている生産技術のスタッフもいます。当社の場合、あらゆる部門が同じ敷地の中に揃っているので安心感は高く、トラブル時の対応も短い時間で解決できます。さらに、製造ラインの作業者は実務に出るまでに教育期間を設けてみっちりと練習に取組んでもらっています。工程にもよりますが、数ヶ月かかることもあります。また、いろいろな理由で現場を離れていて復職した際には、再度教育を受けて規定の技能レベルに達しているかの確認を取れるまで現場には出ていけないルールになっています。このような教育工程を踏まえているので、全員が自信を持って作業に真剣に取組めています。

さらに津田さんから、興味深いエピソードもお聞きできました。あるとき一人の作業者が、ミスを起こしてしまったことがあったそうです。ミスがあっても後の工程の他の作業者によってリカバリーされるので、大きな問題には至らないシステムがあります。その担当者は、その後しばらくは落ち込んでしまって周りも気遣うほどだったとのことです。そのくらい、各自の仕事に対してプライドと責任感を持って作業に臨んでいるということですね。仮に製造ラインでの不良は製造数全体からするとわずかな比率ですが、ユーザーの手元での不具合は、そのユーザーからすると100%のNGとなるわけです。いかに一台ずつに神経を尖らせて生産しているかが理解できました。

製造ラインの変遷

現在生産技術部門所属である安川さんは、他の部署での経験もあるので、これまでのColorEdgeの製造工程の変遷をお話ししてくださいました。

安川:ColorEdgeはモニターを組み上げてからの工程が特に長く、計測器、設備環境の異なる様々な工程で、パネル特性の測定から色の調整など50項目程度の調整処理を行います。以前は人が各工程間を搬送し、調整していたのですが、多くの調整が必要な高品位な製品になればなるほど、一日に生産できる台数が少なくなったり、生産コストが上がってしまい製品化が困難になるという課題がありました。そこで各工程の調整や工程間の搬送を完全に自動化した「調整倉庫」と呼ばれる独自の製造ラインを構築し、製品の量産を実現しているという背景もあります。

さらに、ColorEdgeシリーズの最上位モデルCG3146についても、興味深いお話が聞けました。

安川:ColorEdgeのテクノロジーが詰まったCG3146ですが、その制御システムは非常に複雑で、ColorEdgeラインナップの中でもっとも多いです。私はあの製品は、工業製品ではなく、工芸製品だと考えているくらいです。

調整倉庫

ColorEdgeに込めたエンジニアの想い

これを受けて、ColorEdgeのプロダクトリーダーの河野さんは続けます。

河野:ColorEdgeは空気になりたいんです。当たり前の存在でいたいのです。ColorEdgeを使うときには、何も心配なく使っていただけるように製品を送り出しています。そのために、製品で使っているパーツすべてに対して気を遣っていますし、キャリブレーションセンサーも例外ではありません。製造ラインで使っているセンサーに匹敵するように補正をかけているわけです。ColorEdgeから出てくる色は、BT.709やDCI-P3などの規格に対して厳格に追い込んでいます。決して誰かの意思が加わって、個人の好みが発色に反映されていることは一切ありません。ColorEdgeは規格に忠実なため、とてもニュートラルな特性です。ユーザーの皆さんにはニュートラルなキャンバスの上で、映像表現の「味付け」を表現していただくことが可能です。

安川さんも、ColorNavigatorを開発していた頃の経験を語ってくれました。

安川:海外のユーザーを訪問していたときに強く感じたのが、モニターに対する信頼性に期待されていることでした。余計なことはせずに、素直に色を出すことに期待しているのです。私たちは、そのような期待に応えるように製品化していますし、それを落とし込めるように製造ラインでの量産化に対応しています。

EIZO製品には、ColorEdgeのような映像制作向けのモニターもあれば、一般的なPCモニターもあります。さらに映像業界ではあまり知られていませんが、医用のモニターも多く生産しています。そこで、私は少し意地悪な質問をしてみました。ColorEdgeよりもたくさんの台数が出荷できるカテゴリーもEIZOさんにはあります。ColorEdgeを製品としてやめてしまうことはないのでしょうか?河野さんがキッパリと答えてくれました。

河野:ColorEdgeの製品には、たくさんのチャレンジが込められています。例えばこれまでお話ししたような温度変化に向けた制御機能などは、とても精度が高いため医療用途にも転用できるのです。むしろ、ColorEdgeの製品化で培ってきたノウハウが、他のジャンルの製品にフィードバックできている強みはあるでしょう。

ColorEdgeは「総合力の勝利」

今回の工場見学は二日間の時間をいただいて、初日は製造ラインと電波暗室の見学。2日目は今回紹介した5名の技術者の方にたくさんの時間を使って熱いお話をお聞きできました。

少なくとも、この二日間で私がお会いした方たちは、みなさんいい意味で「熱い」方ばかりです。ColorEdgeを使ってきて私が感じた安心感の源は、この本社工場の中にすべてあったことが分かりました。関係者がここに集結しているからこそ、生まれた製品であることは間違いないでしょう。私はそれを、「総合力の勝利」と感じました。これは、私だけが感じるわけではなく海外からの評価も高く、その証しとして去年アカデミー科学技術賞をColorEdgeが受賞しているのです。

- 本社工場で山本氏が体感したEIZOのものづくりを2分にまとめたスペシャルムービーも公開しています。視聴はこちら(YouTubeへ)

カラーワークフロー連載の最新記事をいち早くお知らせするメールマガジンを発行しています。登録はこちらから

|

Webセミナーのお知らせ

|

|

筆者紹介|山本久之 |

テクニカルディレクター、日本大学藝術学部写真学科講師

テクニカルディレクター、日本大学藝術学部写真学科講師